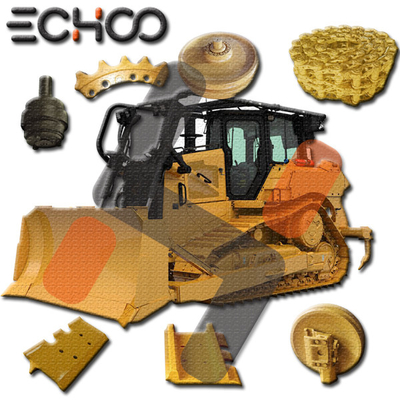

Ingenieuze Smederij: De Kwaliteitsreis van Graafmachine Rupsrollen

De graafmachine rupsrol is de "dragende kern" van rupsvoertuigen, en de kwaliteit ervan staat direct in verband met de bouwefficiëntie en de levensduur van de apparatuur. We hebben slijtvaste en duurzame, betrouwbare componenten bereikt door strikte controle gedurende het hele proces.

We controleren de materiaalkwaliteit strikt vanaf de bron en selecteren alleen 40Mn2 hoogwaardig gelegeerd staal. Elke partij materialen wordt gecontroleerd op samenstelling met een spectrometer om ervoor te zorgen dat schadelijke elementen zoals zwavel en fosfor half lager zijn dan de industriestandaard, wat fundamenteel garandeert dat het wiel zowel taai als sterk is. In het smeedproces wordt een 6300-tons warmstanspers gebruikt om de 1150℃ stalen billet in één keer in vorm te persen. De resulterende wielbody heeft fijne korrels en een hoge dichtheid, met een treksterkte die meer dan 30% sterker is dan bij gewone processen. Bewerking is volledig afhankelijk van CNC-draaibanken en bewerkingscentra. Voor belangrijke onderdelen zoals binnen gaten en wielkransen kan de tolerantie worden gecontroleerd tot ±0,015 mm. Na bewerking wordt elk onderdeel geïnspecteerd met een coördinatenmeetmachine, en de onderdelen met onnauwkeurige afmetingen worden direct afgekeurd.

Warmtebehandeling is de sleutel tot slijtvastheid. We passen "algehele afschrikken en ontlaten + oppervlakte afschrikken" toe: eerst wordt algeheel afschrikken en ontlaten uitgevoerd om de wielbody een algehele taaiheid van 28-32 HRC te geven, waardoor deze bestand is tegen impact; vervolgens wordt mediumfrequentie afschrikken uitgevoerd op het slijtoppervlak van de wielkrans, de geharde laag kan 3-5 mm bereiken en de oppervlaktehardheid bereikt 55-60 HRC, wat bestand is tegen jarenlange slijtage op de bouwplaats. De afdichting is ook niet laconiek. Geïmporteerde dubbele lip oliekeerringen en stofkappen worden geïnstalleerd en er moet vet voor hoge temperaturen worden aangebracht. Na installatie wordt 0,3 MPa luchtdruk gedurende 10 minuten aangebracht voor testen, en lekkage is niet toegestaan. Dit om te voorkomen dat zand en water binnendringen en de lagers beschadigen. Ten slotte moeten de eindproducten "drie inspecties" doorstaan: fluorescentie-foutdetectie om op scheuren te controleren, 1,5 keer de nominale belasting gedurende 10 minuten geperst om op vervorming te controleren, en simulatie van de werkomstandigheden op de bouwplaats om 200 uur te draaien om slijtage te meten. Alleen degenen die volledig gekwalificeerd zijn, mogen in het magazijn worden opgeslagen.

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!